In der Prozessindustrie gibt es viele verkannte Helden unter den technischen Komponenten, die täglich in Produktionsbetrieben zum Einsatz kommen. Komponenten, die dafür sorgen, dass Prozesse sowohl effizient als auch hygienisch bleiben und dabei oft auch noch betriebliche Vorteile bieten.

Einer der beliebtesten dieser Helden ist die Flanschkupplung, die vor allem in der Lebensmittel- und Pharmaproduktion weit verbreitet ist - und das aus gutem Grund!

Im Folgenden werden wir uns darauf konzentrieren, was die Flanschkupplung ist, wo sie eingesetzt wird und welche Vorteile sie als integraler Bestandteil der Prozessanlage bietet. Vielleicht haben Sie sich gefragt, ob die Flanschkupplung zur Optimierung Ihrer Produktionsprozesse beitragen kann?

Lesen Sie weiter, um die richtige Wahl zu treffen zu können!

Was ist eine Flanschkupplung und wie funktioniert sie?

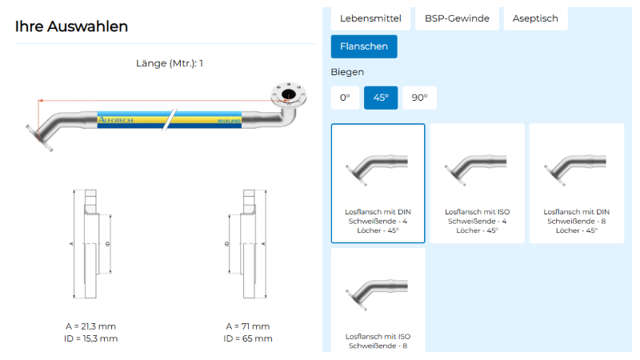

Als Gesamtkomponente besteht die Flanschkupplung aus dem Flansch selbst, der je nach Abmessung häufig mit 4 oder 8 Bohrungen erhältlich ist, und einem zugehörigen, an das Flanschloch angepassten Vorschweißbördel (Schweißende). Der Losflansch zeichnet sich dadurch aus, dass er sich unabhängig vom den Vorschweißbördel um die Mittelachse des Schlauches drehbar ist. Der Festflansch hingegen ist nicht drehbar, da Flansch und Vorschweißbördel aus einem Stück gefertigt sind. Gemeinsam ist beiden Typen, dass sie aus Edelstahl gefertigt, mit dem Rest der Rohrleitung verschraubt und immer mit einer Dichtung oder einem O-Ring versehen sind.

Ob Losflansch oder Festflansch, in unserer Montagewerkstatt wird die Flanschkupplung immer mit dem Schlauchanschluss verschweißt, das auf den Schlauch gepresst wird. Selbstverständlich können solche Schläuche auch mit 45- oder 90-Grad-Bögen sowie 45-Grad-Drehungen nach Bedarf gefertigt werden.

3 gute Gründe, die Flanschkupplung in Betracht zu ziehen

In der Prozessindustrie spielt die Flanschkupplung oft eine entscheidende Rolle für den sicheren und effizienten Betrieb der Produktionsanlage. Sie trägt oft wesentlich zur Einhaltung hoher Hygiene- und Qualitätsstandards bei, insbesondere bei der Herstellung von Lebensmitteln und Medikamenten, wo Präzision und Hygiene von größter Bedeutung sind.

Hier einige der wichtigsten Vorteile der Flanschkupplung:

- Flexible Installation: Leichte Montage und Demontage, so dass Komponenten in der Produktionslinie leicht ausgetauscht oder angepasst werden können, was Zeit spart. Dies macht ihn ideal für Prozessanlagen, in denen häufig Änderungen oder Anpassungen vorgenommen werden.

- Hygienisches Design: Die geringe Oberflächenrauigheit in Kombination mit einer kompatiblen Dichtung oder einem O-Ring gewährleistet eine dichte Verbindung, verhindert die Ansammlung von Bakterien und erleichtert die Reinigung. Dies reduziert nicht nur das Kontaminationsrisiko, sondern sorgt auch für eine längere Lebensdauer der Geräte und weniger Wartungsaufwand.

- Robuste Konstruktion: Hält sowohl hohen Drücken und Temperaturen stand und meistert die härtesten Produktionsbedingungen ohne Leistungseinbußen, zum Beispiel bei der CIP- oder SIP-Reinigung. Die hohe Qualität erhöht die Zuverlässigkeit erheblich und reduziert die Ausfallzeiten.

Haben Sie unser YouTube-Video über den aseptischen Losflansch gesehen? In dem Video zeigen wir nicht nur ein konkretes Beispiel für eine unserer innovativen Schlauchlösungen, die wir in unserer hauseigenen Montagewerkstatt entwickelt haben, sondern wir heben auch die wichtigsten Vorteile des aseptischen Losflansches in der Lebensmittel- und Pharmaproduktion hervor.

Die wichtige Entscheidung: normale oder aseptische Flanschkupplung

Die Flanschkupplung ist oft ein entscheidendes technisches Bauteil in der Prozessindustrie, da sie eine dichte und stabile Verbindung zur Prozessanlage gewährleistet. Die Wahl zwischen einer normalen und einer aseptischen Flanschkupplung hängt von Ihren spezifischen Anforderungen an Dichtheit, Hygiene und Haltbarkeit in Bezug auf die Produktionsumgebung ab. Der Unterschied zwischen diesen beiden Typen liegt hauptsächlich in den Konstruktionsstandards und Einsatzbereichen.

- Normale Flanschkupplung: Geeignet für Produktionsumgebungen mit weniger strengen Hygienekriterien, bei denen die Beständigkeit gegen Druck und chemische Einflüsse im Vordergrund steht. Sie entsprechen in der Regel Standards wie DIN und ANSI/ASME, die Abmessungen, Materialanforderungen und Druckklassen vorgeben, ohne aseptische Anforderungen zu berücksichtigen. Ideal für die Wasser-, Öl- und Gasproduktion sowie für die chemische Industrie, in der Robustheit und Kosteneffizienz im Vordergrund stehen. Es weist zwar eine gewisse Oberflächenrauheit auf, aber das ist akzeptabel, wenn die Hygiene nicht das primäre Ziel ist.

- Aseptische Flanschkupplung: Die richtige Wahl, wenn strenge hygienische Anforderungen gestellt werden. Sie werden häufig in der Lebensmittel-, pharmazeutischen und biotechnologischen Industrie eingesetzt, in denen Sterilität zur Vermeidung von Kontaminationen unerlässlich ist. Aseptische Flanschkupplungen entsprechen den DIN-, ISO- und ASME-BPE-Verbindungsstandards, die glatte Oberflächen ohne tote Zonen gewährleisten und so das Bakterienwachstum minimieren. Sie erfordern häufig Materialien, die einer wiederholten Sterilisation standhalten, und die Konstruktion ermöglicht eine dichte und hygienische Abdichtung ohne große Dichtungen.

Bei der Auswahl einer Flanschkupplung ist es wichtig, sowohl die Wirtschaftlichkeit als auch die Anforderungen im Einsatzbereich zu berücksichtigen. Eine Standard-Flanschkupplung scheint eine kostengünstige und robuste Wahl zu sein. Sie ist jedoch nicht für sterile Umgebungen geeignet. Die aseptische Flanschkupplung hingegen kostet etwas mehr und ist wartungsintensiver, erfüllt aber die strengsten Hygieneanforderungen, die in aseptischen Produktionsumgebungen erforderlich sind.

Überlegen Sie genau - damit Sie das Beste aus Ihrer Investition herausholen können!

Konfigurieren Sie mit Losflanschen im Schlauchkonfigurator

Mit unserem aktualisierten Schlauchkonfigurator können Sie in weniger als 2 Minuten Ihre ganz persönliche Schlauchlösung zusammenstellen, komplett mit Losflanschen! Sobald Sie Ihren gewünschten Schlauch und seine Abmessungen ausgewählt haben, können Sie ganz einfach Losflansche nach DIN/ISO-Anschlussnormen sowie alle erforderlichen Bögen und Drehungen hinzufügen. Im Bereich "Ihre Auswahl" auf der rechten Seite des Bildschirms haben Sie stets einen klaren Überblick über Ihre Schlauchkonfiguration. Einfacher geht's nicht!

Testen Sie den Schlauchkonfigurator

Wenn Sie sich nicht sicher sind, welche Flanschkupplung für Ihre Produktion am besten geeignet ist, stehen Ihnen unsere erfahrenen Verkaufsberater jederzeit zur Verfügung, um mit Ihnen die optimale und effizienteste Lösung zu besprechen. Kontaktieren Sie uns jetzt per Telefon +45 7020 0422 oder per E-Mail anfrage@alfotech-deutschland.de.

da

da

de

de

en

en

sv

sv